اسمنت

Cement - Ciment

الإسمنت

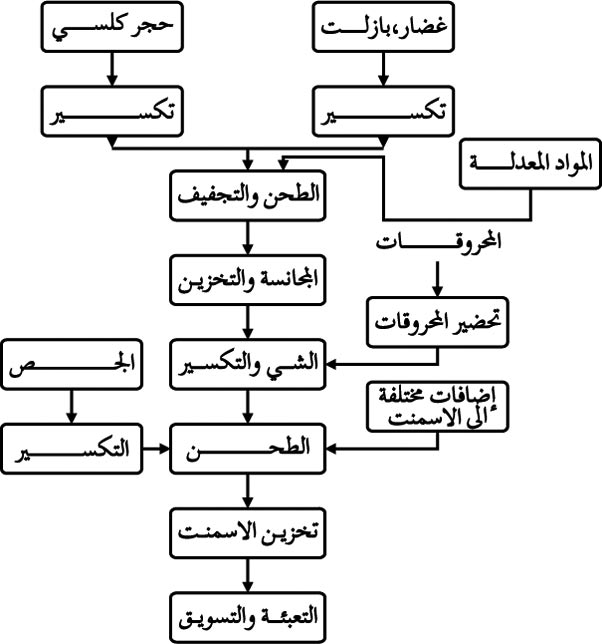

الإسمنت cement رابط مائي ذروري مصنّع غير عضوي له خاصة التفاعل مع الماء وتكوين عجينة لدنة قادرة عند تصلبها على ربط الرمل والحصى والحجارة التي تخلط بها، وبذلك يتشكل الملاط mortar والخرسانة beton المقاومان لتأثير العوامل الطبيعية والماء تأثيراً مديداً. يعد الإسمنت من أهم مواد البناء، ويرجع تصلبه إلى التفاعلات الكيمياوية القائمة على تميّه hydratation سيليكات الكلسيوم وألوميناته وكبريتاته التي يتركب منها. وأنواعه كثيرة أشهرها وأكثرها انتشاراً «الإسمنت البرتلندي» الذي يعرف في بعض البلاد العربية باسم «الإسمنت الأسود» أو «التربة السوداء».

لمحة تاريخية

الإسمنت في الأصل كلمة معربة عن اللاتينية caementum، ويقصد منها مسحوق الحجارة والرخام الذي كان يستخدم رابطاً لأحجار البناء زمن الرومان. ويطلق اسم الإسمنت في اللغات الأوربية على كل رابط عضوي أو غير عضوي كالصمغ والهلام واللدائن والمعجونات وسبائك اللحام والإسفلت والإسمنت المائي.

|

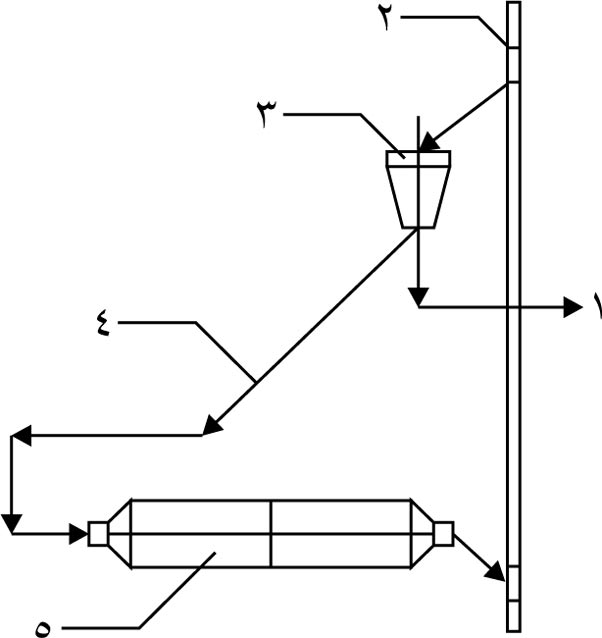

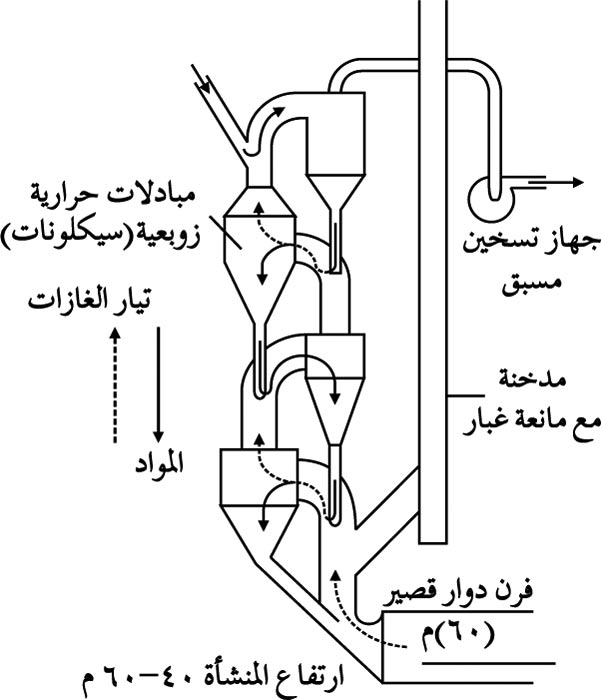

| الشكل (1) أفران أسبدين البرجية |

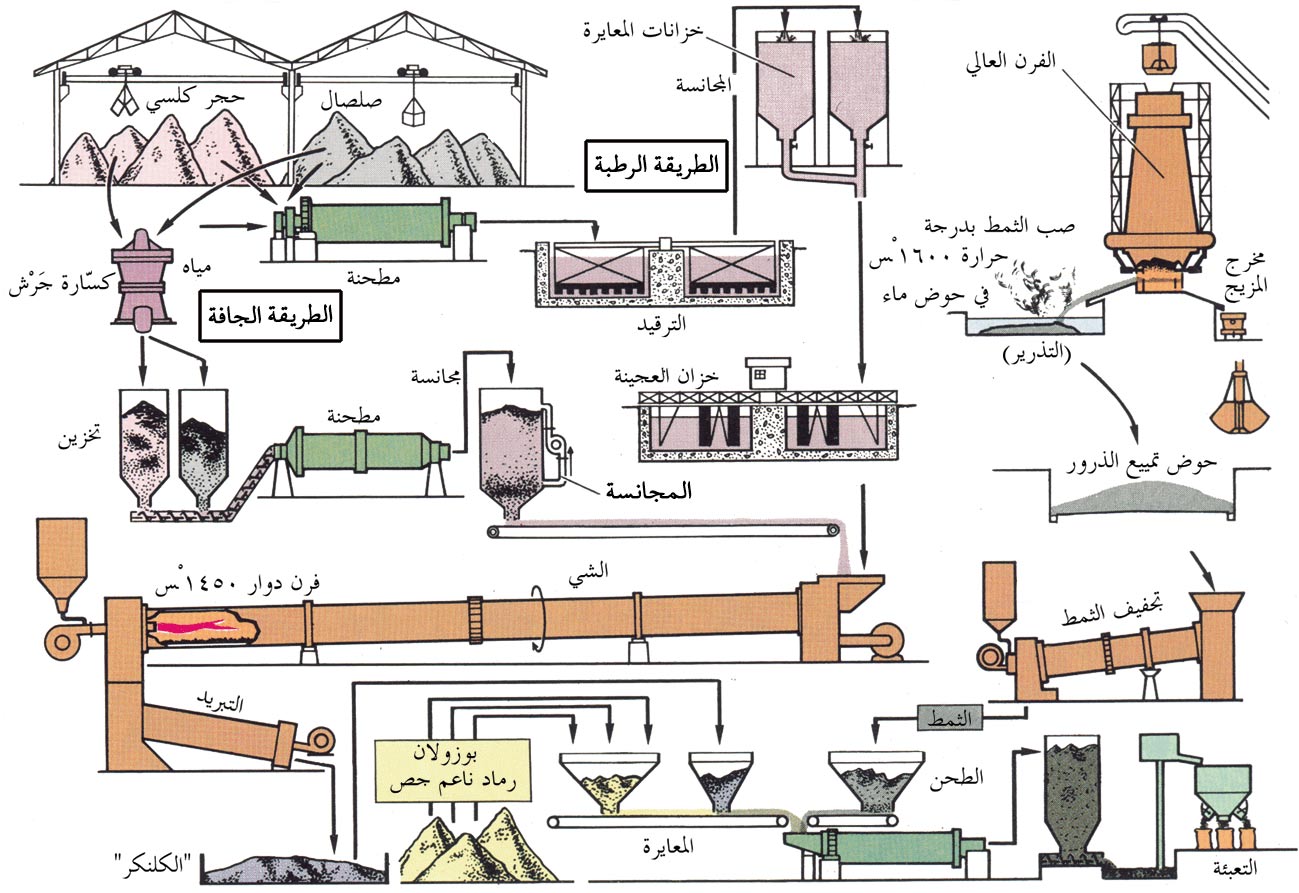

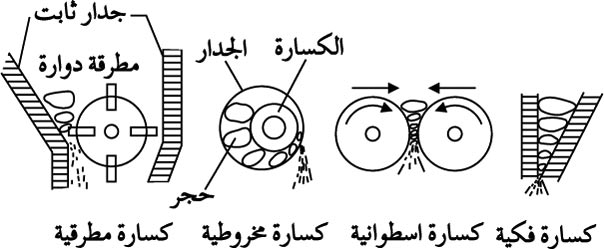

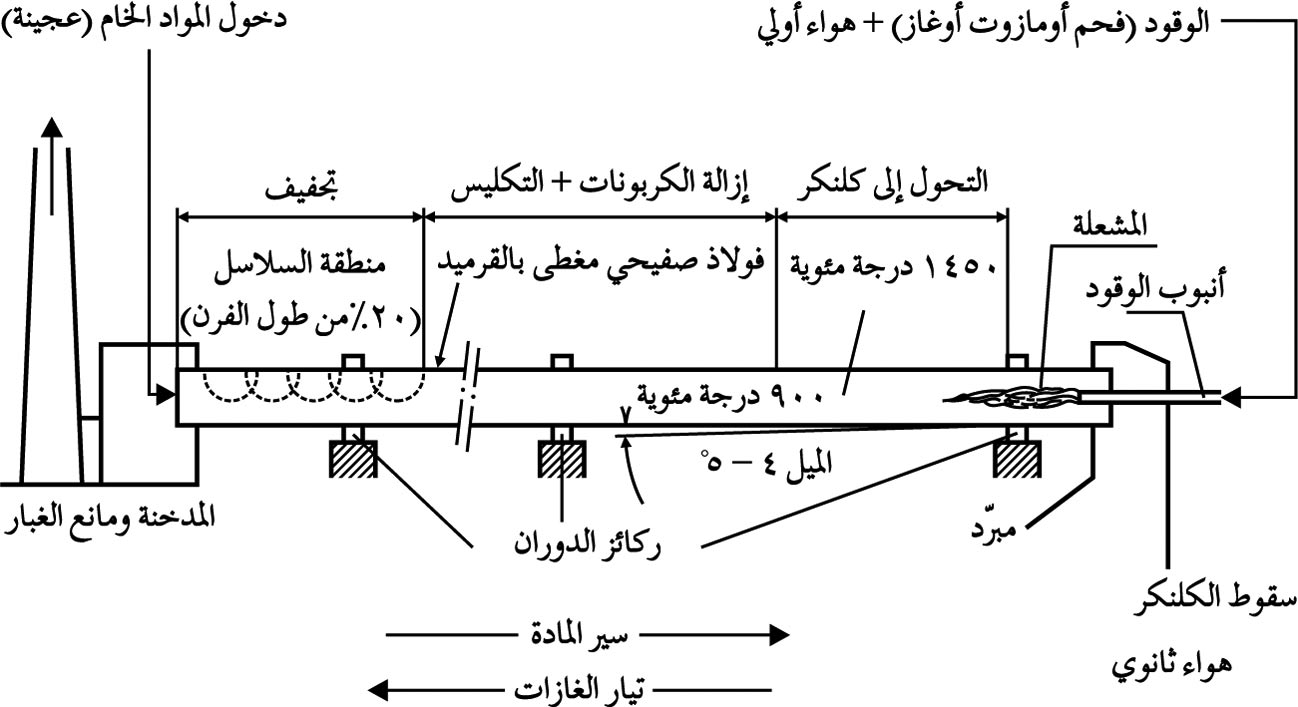

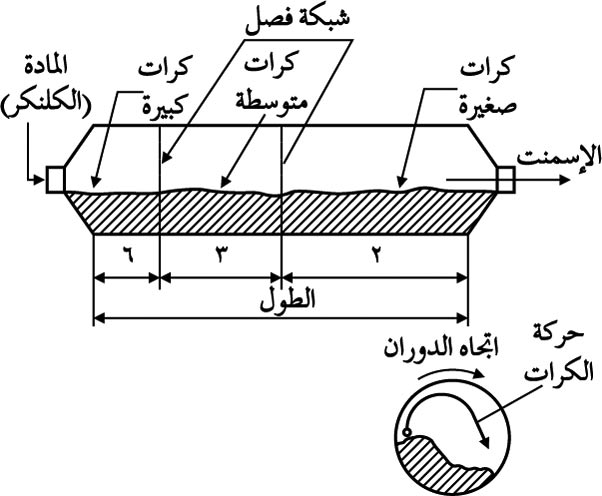

وفي عام 1825 توصل العالم الروسي ي.غ. تْشِيلييف E.Geliev، وحده، إلى اختراع نوع من الإسمنت البرُتلندي بشيّ مزيج صنعي من الحجر الكلسي والغضار. وقام هذا العالم بتأليف أول كتاب في صناعة الإسمنت تناول فيه تقنية هذه الصناعة والخواص الفيزيائية والكيمياوية للإسمنت المنتج. وظل الأمر كذلك إلى أن بين الإنكليزي جونسون Jonson في عام 1845 قواعد صنع الإسمنت البرتلندي بدقة، ولاسيما اقتراح أسلوب طحن العجيرات nodules المتلبدة عند شيّ الخليط، والتي كانت تؤلف كتلاً صلبة صغيرة لا ينفذ منها الماء ولا تذوب فيه. وأصبح اسم الإسمنت البرتلندي مقتصراً منذئذ على الإسمنت المنتج من طحن المواد بعد تلبدها. وقد شهدت هذه الحقبة بداية الصناعة الحقيقية للإسمنت، إذ شيد جونسون المذكور في عام 1851 مصنع يوداليت Yeudalit لإنتاج الإسمنت البرتلندي (الأسود)، وتوصل إلى رفع درجة الحرارة في أفرانه إلى 1450 درجة مئوية. وأقيم أولْ مصنع للإسمنت البرتلندي في الولايات المتحدة في عام 1876 على يد ديفيد سايلور. وكان الخليط يشوى في أتونات برجية مشابهة لتلك التي يشوى فيها الكلس. وفي عام 1885 أقام فريدريك رانسوم Frederick Ransome أول فرن دوار يعمل بالطريقة الرطبة. ويعد هذا التاريخ خطوة مهمة في تطور صناعة الإسمنت وانتشارها في العالم، وقد أدخل هذا الاختراع إلى الولايات المتحدة الأمريكية أول مرة عام .1899 وفي أواخر القرن التاسع عشر كذلك درس الفرنسي لوشاتولييه Le Chatelier التركيب الكيمياوي لمختلف مركبات الإسمنت. وتابع الأمريكي بوغ Bogue استكمال هذه البحوث وإنجازها، كما توصل الفرنسي بييه Bied سنة 1908 إلى صنع الإسمنت الألوميني. ومع تزايد الحاجة إلى الإسمنت طورت صناعته، وبذلت كل الإمكانات لتحسين نوعيته، وتحسين طرائق إنتاجه والوسائل التقنية المستخدمة لزيادة كمية الإنتاج وتقليل الكلفة. وغدت صناعة الإسمنت مؤشراً مهماً لنمو الفاعليات الإنشائية، كما أصبحت مادة الإسمنت أحد العناصر المهمة في بناء الحضارات الحديثة، وأحد المعايير الأساسية للتطور الاقتصادي.

تعليق