اسمنت ابيض

White cement - Ciment blanc

الإسمنت الأبيض

الإسمنت الأبيض white cement رابط مائي أبيض اللون يستعمل لأغراض البناء المختلفة، ويراعى فيه استبعاد الأكاسيد المعدنية الملونة حفاظاً على درجة البياض المطلوبة. وأهم المواد التي تؤثر في لون الإسمنت هي أكسيد الحديد Fe2O3 وأكسيد الكروم Cr2O3 وثالث أكسيد الكبريت SO4 وأكسيد المنغنيز Mn2O3.

ويمكن القول إن شيّ خليطة المواد الخام في صناعة الإسمنت الأبيض هو مثله في صناعة الإسمنت البرتلندي، بغية الحصول على كلنكر أبيض، وإن الطريقة المثلى لإنتاج الإسمنت الأبيض هي استخدام مواد أولية نقية.

المواد الأولية في الإسمنت الأبيض

أهم هذه المواد الحجر الكلسي والصلصال الصيني أو الكاولين kaolin (من اسم هضبة في الصين تحتوي على كميات كبيرة منه)، والرمل الأبيض الكوارتزي والجص وبعض الإضافات الأخرى.

ويجب أن تحقق هذه المواد النسب المسموح بها من أكسيد الكلسيوم والسيليس والألومين وأكسيد الحديد وأكسيد المغنزيوم وثالث أكسيد الكبريت، وذلك بحسب المواصفة الموضوعة. ولبعض الدول نسب معروفة لهذه المواد في التركيب الكيمياوي للإسمنت الأبيض الذي تنتجه.

الحجر الكلسي (كربونات الكلسيوم CaCO3): هو من أهم المواد المستخدمة في صناعة الإسمنت الأبيض، ويؤلف نحو 80% من خليطة المواد الأولية، ويجب أن يكون متجانس التركيب الكيمياوي نقياً من المركِّبات الملونة. وإضافة إلى الحجر الكلسي يمكن استخدام الحجر الطباشيري لأنه أشد نقاوة وأسهل في التكسير والطحن والحرق (الطباشير كربونات الكلسيوم من أصل بحري، وهو أبيض في الأغلب أو ضارب إلى البياض، وهو طري وقابل للتفتت، تشكل في الكريتاسي)، ويجب اختيار الطبقات الكلسية المناسبة في مقالع الحجر الكلسي لأخذ ما يحتوي على أقل نسبة من المواد الملونة، واللجوء إلى تنظيف المواد قبل استعمالها، والتثبت من إزالة الأتربة من سطح الطبقات قبل الشروع بتفجيرها.

الكاولين: هو مادة أساسية في صناعة الإسمنت الأبيض، ويؤلف منه نحو 20% تقريباً. وهو غضار يتألف بالأخص من سيليكات الألمنيوم المميهة Al2Si2O5 (OH)4 ويحتوي على نسبة عالية من الألومين، ولكن لا يجوز مع ذلك أن تتجاوز هذه النسبة حدوداً معينة. وفي حال تدني نسبة الألومين تضاف إلى الخليطة كمية محددة من الألمنيوم الصناعي أو من خبث الألمنيوم أو البُكسيت.

الرمل الأبيض الكوارتزي: يضاف الرمل الأبيض، الذي تقل فيه نسبة أكسيد الحديد، لتعديل نسبة السيليس في الخليطة لتصبح متوافقة مع المواصفات المراد تحقيقها في الإسمنت الأبيض.

الجص: يستخدم الجص (كبريتات الكلسيوم المميهة CaSO4.2H2O ) لتنظيم زمن التصلب. ويجب أن يكون نقياً خالياً من الشوائب التي تؤثر في درجة بياض الإسمنت الأبيض.

الإضافات الأخرى: تشتمل هذه الإضافات على مواد لتحسين الشي، ومواد للتغلب على بعض المشاكل الفنية، ومواد لزيادة بياض الإسمنت.

أما المواد التي تضاف لتحسين الشيّ، فالغاية منها المساعدة في تسريع طور التميع، وخفض درجة حرارة الاحتراق النهائية التي تصل أحياناً إلى 1600- 1650 درجة. ومن أهم هذه المواد مايلي:

ـ الفلور سبار fluorspar أو الفلورين أو الفلوريت وهو فلور الكلسيوم الطبيعي البلوري CaF2 وهو مادة تساعد على تسريع عملية الشيّ وزيادة درجة البياض، وتخفض درجة حرارة الاحتراق بنحو 50-100 درجة مئوية ويجب أن تكون نسبة الفلوريت في الخليطة مابين 1.5-3%، مع كمية من ثالث أكسيد الكبريت.

ـ الكريوليت cryolithe (فلوريد الألمنيوم والصوديوم الطبيعي) وهي مادة تؤدي دوراً مهماً في خفض استهلاك الطاقة وتحسين شروط الشي ورفع درجة البياض.

ـ فلوريد الصوديوم والسيليسيوم (Na2SiF6) وتؤدي إضافة هذه المادة إلى الخليطة الأولية بنسبة 0.31% إلى زيادة درجة البياض بنحو 4%، وزيادة إنتاجية الفرن وخفض كمية المحروقات.

ـ الفلدسبار feldspar فلز من سيليكات الألمنيوم والبوتاسيوم والصوديوم والكلسيوم والباريوم ومواد زجاجية نقية، وخامس أكسيد الفسفور وثالث أكسيد الكبريت، وتؤدي هذه المواد دوراً مهماً في تحسين الشيّ في الأفران الدوارة بزيادة طور التميع وخفض درجة حرارة الاحتراق وزيادة درجة البياض.

وأما المواد التي تضاف للتغلب على المشاكل الفنية فتضاف للتخلص من التراكمات داخل الفرن ولاسيما في مدخله وفي غرفة الدخان وتعديل نسب المواد الضارة في الخليطة، وتستخدم لهذه الغاية كربونات البوتاسيوم والصوديوم لتعديل نسبة الكبريت الموجودة في المواد الخام وفي الوقود fuel على ألا تؤدي زيادتها إلى مشاكل أخرى.

أما المواد التي تضاف لرفع درجة البياض فمن أهمها المواد التالية:

ـ الحجر الطباشيري الذي يضاف إلى الكلنكر بعد الشي فيزيد من بياضه.

ـ الجص النقي الخالي من الشوائب الذي يضاف إلى الكلنكر عند الطحن فيزيد من بياضه إلى جانب مهمته الأخرى.

ـ الروتيل rutile ويؤلف أكسيد التيتان TiO2 94% من تركيبه، وهو يساعد على سرعة شي الكلنكر، ويزيد من درجة البياض بالموازنة بينه وبين كبريتات الباريوم BaSO4 ولاسيما عندما تكون نسبة أكسيد الحديد وأكسيد المنغنيز متدنية في المواد الأولية، وتقدر نسبة زيادة البياض بنحو 3-4%.

ـ فلوريد الصوديوم والسيليسيوم، وتساعد إضافتها إلى خليطة المواد الأولية في تكوين بلورات صغيرة تزيد من درجة البياض.

ـ كلوريدات القلويات وحمض كلور الماء، إذا ما أضيفت رذاذاً إلى الفرن فإنها تزيد من درجة البياض بمقدار 5- 8% ولاسيما في الدرجات العالية من الحرارة أي نحو 800-1000ْم.

ـ كلوريد الأمونيوم وكبريتات الأمونيوم، وهي تزيد من درجة البياض وتحسن نوعية المنتج وتخفض التكلفة الإجمالية.

ـ الدياتوميت diatomite هي صخرة سيليسية مطبقة من أصل عضوي (من المشطورات diatomées) تطحن مع الكلنكر والجص بنسبة محددة.

تقنية صناعة الإسمنت الأبيض

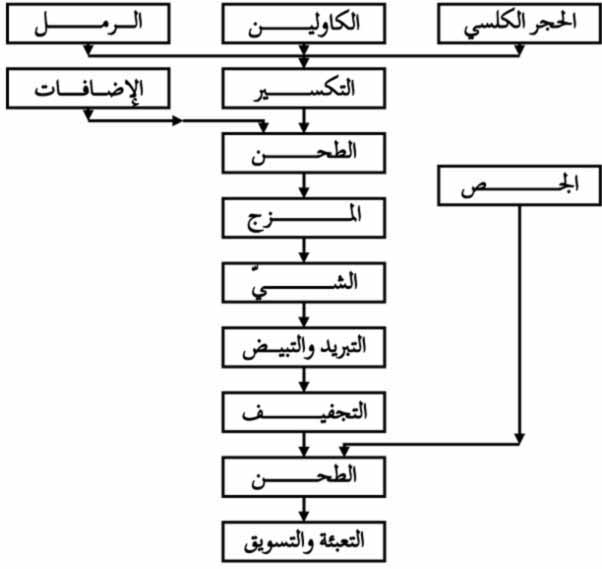

يوضح الشكل 1 المخطط التقني العام لصناعة الإسمنت الأبيض والمراحل الأساسية لهذه الصناعة، من المقالع حتى التعبئة والتسويق

التكسير والطحن والمجانسة: تستعمل كسارات مختلفة لتصغير حجم الأحجار الكلسية الواردة من المقالع لكي يصبح حجم الكتلة منها بين 2.5- 4سم، أما تكسير الكاولين والرمل الكوارتزي فيتم في كسارات خاصة تتناسب وطبيعة المادة المستعملة. ويجب الحيلولة في هذه العمليات دون تلويث المواد بالملوثات الملونة. ويلجأ كثير من المعامل إلى إنجاز التكسير على مرحلتين تكسير أولي وتكسير ثانوي.

|

| المخطط التقني العام لصناعة الإسمنت الأبيض |

ومطاحن الإسمنت الأبيض أسطوانية تشتمل على غرفتين: غرفة للتكسير الأولي وغرفة للتنعيم. وتراوح حجوم الكرات الخزفية الطاحنة بين 10 و75مم. أما البطانة الخزفية التي تبطن المطحنة فتتألف من صفائح مقاييسها 100×150مم، وتختلف سماكاتها بحسب التصميم الأولي ومكان البطانة في المطحنة.

وتنخفض إنتاجية المطحنة عند استخدام أجسام طاحنة غير معدنية لذلك تضاف مواد مساعدة للطحن (مثل الصودا بنسبة 0.3%)، كما ترتفع الإنتاجية بتخفيض الرطوبة باستخدام حرّاق مساعد لإنقاص الرطوبات العالية في المطحنة. وتكون المطاحن على الأغلب، ذات دارة مغلقة تحتوي على فارزة دينامية لفرز المواد الناعمة.

ويستخدم في بعض المطاحن حاجز وسطي مغنطيسي لضمان خلو المواد من الأجزاء الحديدية والمعدنية الأخرى الملونة.

ويتم خلط المواد الخام ومجانستها في صوامع خاصة قبل إدخالها الفرن عن طريق المبادل الحراري، ويراقب المزج بتحليل عينات دورية، وتتقرر جاهزيتها لعملية الشيّ على أساس هذا التحليل.

الشيّ: تصل درجة حرارة الاحتراق في الفرن الدوار المعد لإنتاج الإسمنت الأبيض إلى 1600-1650ْم، وترجع زيادة استهلاك الطاقة في إنتاج الإسمنت الأبيض، إلى قطع دارة الغازات بفتح معبر ثانوي يخفف من تكون الاختناقات في مدخل الفرن وداخله. ويفضل هنا استخدام الغاز وقوداً لخلوه من الملوثات الملونة (عوضاً عن الوقود السائل أو الصلب).

وتدخل المواد الفرن بدرجة 800ْم وتخرج من بعد عمليات الشي المتتابعة وتكون البليت C2S وتركيبه (2CaO.SiO2)، وبعد أن تدخل طور التميع كمية كافية من المواد ومن ثم تكون الأليت C3S (وتركيبه 3CaO.SiO2) في درجة 1600ْم، وتمر المواد قبل دخولها الفرن بمبادل حراري ترفع فيه درجة حرارتها من 50 إلى 800 درجة مئوية.

التبريد: للتبريد دور مهم في تحديد نوعية الإسمنت الأبيض المنتج وجودته. ويراعى هنا عدم تمكين المركبات الملونة من اتحادها بالأكسجين حفاظاً على درجة عالية من البياض في الكلنكر ويكون ذلك بتبريد الكلنكر تبريداً سريعاً يحول دون أكسدة المركبات الملونة وتأثيرها في درجة البياض. ولقد أشير من قبل إلى المواد الخاصة التي تؤدي إضافتها إلى اختزال المركبات الملونة وزيادة درجة البياض.

وأكثر طرائق التبريد شيوعاً هي طريقة المبرد المائي، فيجتاز الكلنكر مبرِّداً محاطاً بالماء يخفض حرارته إلى 500-600 درجة، ويرفع رطوبته إلى 12-20%، ثم ينقل بوساطة بساط ناقل زنجيري، إلى مجفف هوائي دوار للتخلص من الرطوبة المكتسبة، فلا تزيد على 0.5-1% ثم يرسل إلى التخزين.

الطحن: يطحن الكلنكر، المجفف المخزون، في مطاحن أنبوبية خاصة ذات أجسام طاحنة غير قابلة للتآكل تصنع في العادة من الخزف العالي المحتوى من الألمنيوم. ويضاف إلى الكلنكر في هذه المرحلة كمية من الجص النقي الخالي من الشوائب تبلغ نسبتها نحو 4ـ6% لتنظيم زمن التصلب. ويوجد في داخل الطاحونة ملف مغنطيسي يلتقط أي أجزاء معدنية متبقية في الكلنكر ويُنظَّف من وقت إلى آخر.

يطحن الإسمنت الأبيض إلى نعومات عالية إلى أن تصل مساحة السطح النوعي لحبيبات الإسمنت إلى 3500-4500سم2 في الغرام الواحد.

التعبئة والتسويق: يعبأ الإسمنت آلياً في أكياس، ويُراعى في عملية التعبئة والتغليف الحيلولة دون التلوث بالملونات أو التعرض للعوامل الجوية المختلفة. ويُراعى في تسويق الإسمنت الأبيض ونقله وتخزينه عدم تعرضه لتأثير الرطوبة ولاسيما عند النقل بحراً.

خواص الإسمنت الأبيض

وهي تشمل الخواص الكيمياوية ودرجة البياض والخواص الفيزيائية والميكانيكية.

الخواص الكيمياوية: تكاد الخواص الكيمياوية للإسمنت الأبيض تتطابق مع خواص الإسمنت البرتلندي، والفارق الوحيد بينهما من هذه الناحية هو تدني نسبة أكسيد الحديد وأكسيد المنغنيز بسبب تأثيرهما السلبي في درجة البياض. أما التفاعلات الكيمياوية التي تجري داخل الفرن الدوار فهي التالية:

ـ في الدرجة 100-400 من الحرارة يتم التخلص من الماء المرتبط فيزيائياً بالمواد الخام، وفي درجات الحرارة من 400-750 درجة تنفصم الروابط الكيمياوية وتفقد المواد جزءاً من ماء التبلور. وفي الدرجة 900 يتحول المركب الكاوليني وبعض المركبات الأخرى المماثلة إلى أكاسيد فعالة ومنشطة، وفي الدرجة 800ْ تتفكك كربونات الكلسيوم فتعطي أكسيد الكلسيوم CaO، وتطلق ثاني أكسيد الكربون CO2، وعند درجة الحرارة 600ْ تبدأ تفاعلات الحالة الصلبة وتتكون مركبات البليت وألومينات ثلاثي الكلسيوم (السيليت) C3A كما يتكون الآليت جزئياً.

وعند درجة الحرارة بين 800ْم و3100ْم تبدأ تفاعلات التميع فيتم اتحاد مركبات الطور الصلب بمزيد من أكسيد الكلسيوم، وتتكون مركبات أخرى منها السيليت ومنها الآليت بحدوث التفاعل بين أكسيد الكلسيوم والبليت في درجات عالية من الحرارة، مابين 1250 و1550ْم.

درجة البياض: يرجع اللون الأبيض إلى أن فلزات الكلنكر جميعها بيضاء ماعدا السيليت الذي يحوي أكسيد الحديد الملون، ولذلك يراعى في إنتاج الإسمنت الأبيض أن تكون نسبة أكسيد الحديد وبعض الأكاسيد الأخرى الملونة متدنية جداً.

وتتحدد درجة البياض بالموازنة بين الإسمنت الأبيض وكبريتات الباريوم وأكسيد المغنزيوم MgO، فدرجة بياض هذين المركبين هي 100%، ولذلك يقال إن درجة بياض الإسمنت الأبيض هي 90ـ 95% نسبة إلى المركبين المذكورين.

وأهم الأجهزة التي تحدد درجة البياض هو المطياف الكهرضوئي العاكس. وتقوم عملية التحديد على قياس شدة الضوء المنعكس عن العينة المفحوصة والموازنة بين هذه النتيجة والعينة المعيارية من كبريتات الباريوم. ويقال إن السطح أبيض عندما يعكس أكثر من 65% من الضوء.

ويصنف الإسمنت الأبيض بالاعتماد على درجة البياض، في أنواع ثلاثة:

نوع أول ودرجة بياضه من 91-100%، ونوع ثان ودرجة بياضه من 80 - 90%، ونوع ثالث ودرجة بياضه من 65- 80%.

الخواص الفيزيائية والميكانيكية: وهي تشمل النعومة والتصلب والتمدد والمتانة.

أما النعومة فتقاس بجهاز قياس مساحة السطوح، ويكون السطح النوعي للإسمنت الأبيض في العادة نحو 3500 سم2/غرام، ويكون في النوع الأول نحو 4000سم2/ غرام، وللنعومة شأن مهم في تحديد مواصفات الإسمنت وجودته وخواصه الميكانيكية.

وأما التصلب فيحدد بدؤه بحسب المواصفة البريطانية، بعد 45 دقيقة على الأقل وتكون نهايته بعد عشر ساعات حداً أقصى.

وعند استخدام جهاز فيكا Vicat تكون بداية التصلب بعد ساعة على الأقل، وتكون نهايته بعد 3- 6 ساعات على الأكثر. ويرجع بطء تصلب الإسمنت الأبيض إلى أخطاء في تقنية الشيّ.

وأما التمدد فيجب أن يكون قليلاً في كل الحالات. والمسؤول عن تمدد الإسمنت هو أكسيد الكلسيوم الحر أو أكسيد المغنزيوم، ولذا يجب أن تكون نسبة هذين الأكسيدين قليلة لا تؤثر في تمدد الإسمنت. وحددت المواصفة البريطانية نسبة أكسيد المغنزيوم بـ4% حداً أعظمياً.

أما نسبة أكسيد الكلسيوم الحر فترجع إلى عملية الشيّ في الفرن، ويجب ألا تزيد على 1.5%. ويقاس التمدد بجهاز «لوشاتولييه» Le Chatelier باستعمال ملاط إسمنتي قياسي. ويجب ألا تزيد ثخانته على 10مم.

وأما متانة الإسمنت الأبيض فقد حددتها المواصفة البريطانية بضغط عينات من ملاط إسمنتي قياسي في مكعبات أبعادها 70.7×70.7×70.7مم. على النحو التالي: للإسمنت الأبيض العادي بعد ثلاثة أيام 230كغ/ سم2، وبعد 28 يوماً 410 كغ/ سم2، وللإسمنت الأبيض العالي الجودة، بعد ثلاثة أيام 290كغ/ سم2، وبعد 28 يوماً 460كغ/ سم2.

مجالات استعمال الإسمنت الأبيض

يستعمل الإسمنت الأبيض في تغطية الجدران الخارجية والداخلية، وفي صناعة الإسمنت الملون بإضافة صبغات معدنية أو عضوية، وفي صناعة البلاط بأنواعه المختلفة، وفي أعمال التزيين ورسم الإعلانات على الجدران الخارجية، وفي أعمال الخرسانة البيضاء لغايات خاصة، وفي ترميم الآثار والمنحوتات، وفي أرصفة الطرق العامة وعلامات المرور الأرضية في الطرق والمطارات، وفي إنتاج المصبوبات المختلفة، وفي التبليط ولصق الرخام وفي إنتاج المرمر الصناعي وأنواعه، وفي إنتاج صفائح الإسمنت الأمينتي، وفي أعمال الحمامات والمطابخ وغير ذلك.

عبد الفتاح الخطيب