معادن (علم)

Metallurgy - Métallurgie

المعادن (علم ـ)

يتناول علم المعادن science of metals ضمن إطار «علم التعدين الفيزيائي» البنيةَ البلوريةَ للمعادن، والطرائق المختلفة لدراسة بنية المعادن والسبائك (الخلائط) «الميتالوغرافيا» metallography، والصفات الفيزيائية والميكانيكية للمعادن والسبائك المعدنية، ومخططات الأطوار للسبائك المعدنية، والمعالجة الحرارية للمعادن، والمعالجة الميكانيكية للمعادن، وتآكل المعادن في الأوساط الجافة والمائية وطرق الوقاية منها. وهكذا فإن علم التعدين الفيزيائي physical metallurgy يعنى بدراسة بنية المعادن والسبائك المعدنية، تكوينها وصفاتها، والتأثير المتبادل فيما بينها الذي يعدّ الأساس الذي تقوم عليه المعالجة الحرارية للمعادن والسبائك المعدنية ودراسة تحولاتها الطورية.

يشمل علم المعادن أيضاً استخلاص المعادن من خاماتها في الأفران التعدينية باستخدام مختلف طرائق الإرجاع وطرائق التعدين المائي hydrometallurgy والكهربائي electrometallurgy، إضافة إلى عمليات التنقية المختلفة للمعادن، ضمن إطار «علم التعدين الكيمياوي».

تقانات علم المعادن ـ طرائق دراسة بنية المعادن والسبائك المعدنية (الميتالوغرافيا)

تقدم الميتالوغرافيا صورة واضحة للبنية يمكن من خلالها الربط بين صفات المعدن وبنيته. فيمكن من خلال الفحص المجهري دراسة البنية الحبيبية للمعدن أو السبيكة والتعرف على نمط توزع مختلف الأطوار والشوائب المعدنية التي تؤثر إلى حد كبير في صفات المعدن. وتوضح البنية الميكروية (المجهرية أو الصغرية) أيضاً تأثير المعالجة الحرارية والميكانيكية في بنية المعدن (أو السبيكة)؛ ما يتيح إمكانية التنبؤ بسلوكه عند تواجده في بيئة معينة.

أولاً: الماكروغرافيا (الطريقة الماكروئية لدراسة بنية المعادن والسبائك)

تستخدم هذه الطريقة لدراسة البنية الماكروئية (الكبرية) للمعادن والسبائك المعدنية بالعين المجردة أوبعدسة مكبرة. وتقدم هذه الدراسة تصوراً عاماً حول كل من شكل الحبيبات وحجمها وأبعادها ونظم توزعها في صبّات المعادن والبنية الليفية للمعادن بعد إخضاعها لعمليات التشكيل وكذلك عدم التجانس الناجم عن توزع مكونات معينة أثناء تصلب السبائك. تجرى الدراسة على سطح المعدن مباشرة أو على سطح مكسر لقطعة منه، إلا أنها تتم عادة باقتطاع عينات من كتلة المعدن وتعريضها بعد صقل أحد سطوحها لعامل كيمياوي يقوم بإذابة مكونات العينة وتلوينها بدرجات متفاوتة. فلتكوين فكرة حول نمط توزع الكبريت في الفولاذ، على سبيل المثال، تطبق ورقة تصوير مبللة بمحلول حمض الكبريت على سطح العينة- الذي تم صقله وتخريشه مسبقاً- فتسود ورقة التصوير في المناطق الغنية بالكبريت (بسبب تشكل Ag2S).

ثانياً: الميكروغرافيا (الفحص المجهري لبنية المعادن)

1- المجهرالتعديني (الضوئي) metallurgical (light) microscope

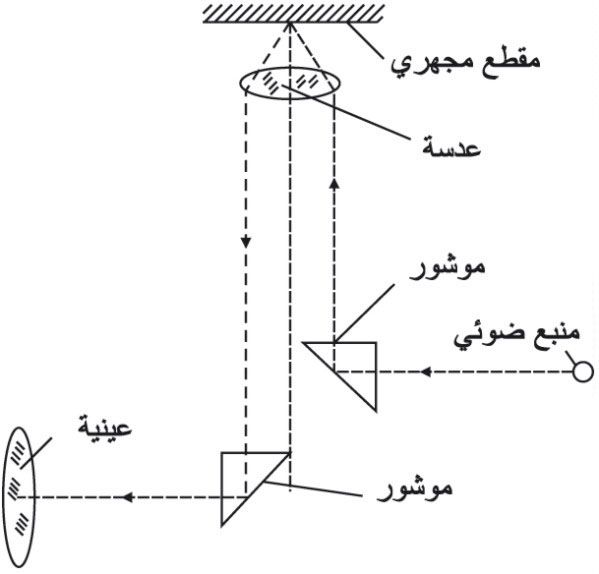

يعد المجهر التعديني (الشكل 1) الوسيلة الأساسية لدراسة بنية المعادن والسبائك المعدنية، ويختلف عن المجهر الضوئي العادي (الشكل 2) بطريقة إنارة المقطع المجهري، فهي تتم بضوء منعكس بسبب عدم إمرار المعادن للضوء. يراوح تكبير المجهر التعديني بين 75 - 1500مرّة، ويتيح مشاهدة مكونات بنيوية تبلغ أبعادها نحو 0.15- 0.2ميكرون وإمكانية الحصول على صورة لسطح المعدن. وقبل إجراء الفحص المجهري لعينة من المعدن أو السبيكة يجب إعدادها جيداً بهدف الحصول على سطح مرآوي مستوٍ وخالٍ من الخدوش والأثلام، ويتم ذلك بصقل سطح العينة ثم تلميعه (صقله ناعماً) على قرص دوار مغطى بقماش يحمل دقائق من مادة قاسية (Al2O3 أو Cr2O3 وغيرها). وبهدف إظهار السمات البنيوية لسطح المعدن يعرّض سطح المقطع المجهري «microsection» بعد تلميعه للتظهير (التنميش) بتخريش «etching» سطحه باستخدام عوامل كيمياوية مناسبة (محلول كحولي يحوي 4- 5٪ من HNO3 أو حمض البيكريك في حالة الفولاذ)، ويمكن زيادة تكبير المجهر التعديني باستخدام الأشعة فوق البنفسجية بدلاً من الضوء المرئي، وتستخدم هذه الطريقة لدراسة بنية السبائك عديدة الأطوار نظراً لاختلاف معامل الانعكاس باختلاف طبيعة الطور.

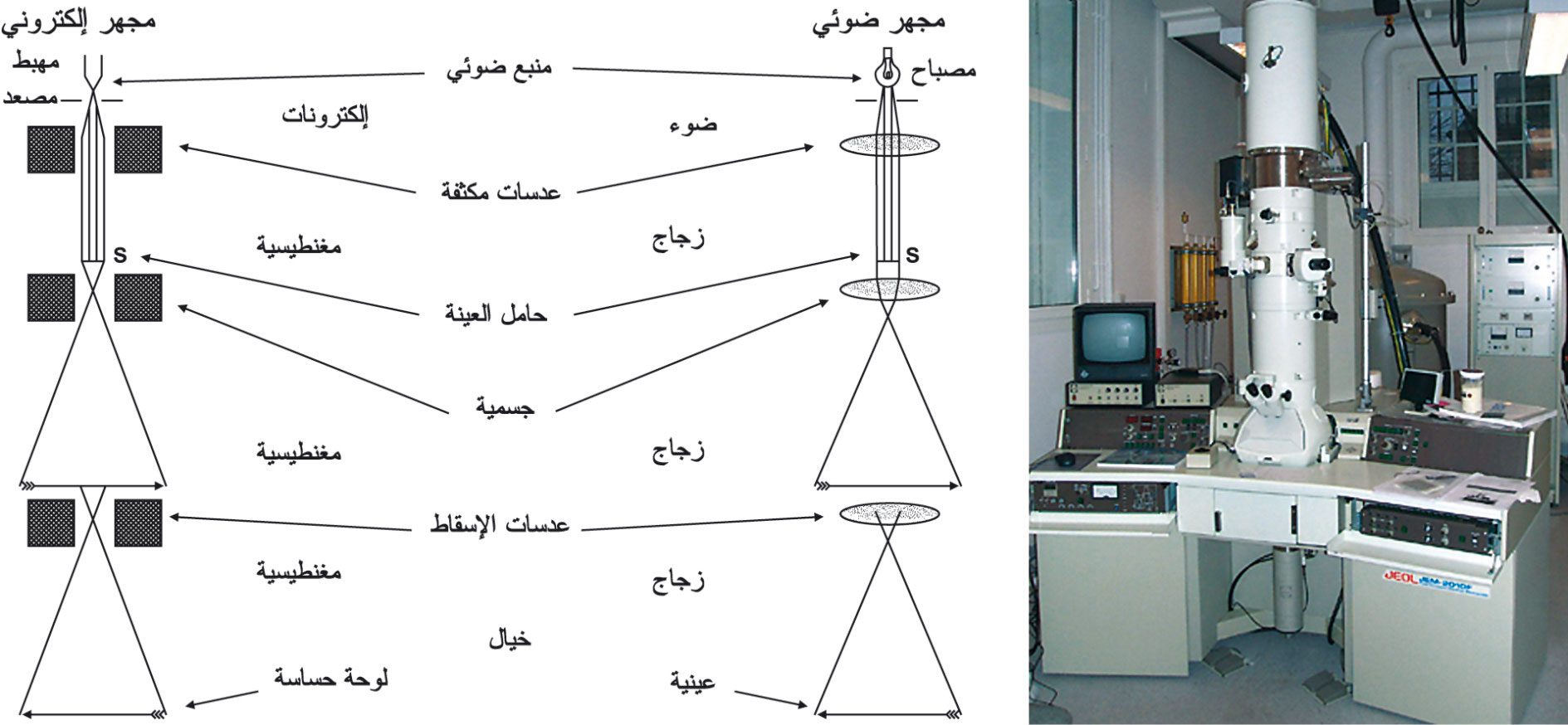

2-المجهر الإلكتروني: إن العدسات في المجهر الإلكتروني electron microscope (الشكل 2) هي حقول مغنطيسية عالية الشدة تولّدها وشائع يمر فيها تيار مستمر، ويتم تسريع الإلكترونات التي يصدرها سلك مسخن من التنغستن بإمرارها في حقل كهربائي. ونظراً لعدم تمرير المقطع المجهري للمعدن أو السبيكة للإلكترونات تحضَّر رقاقة من مادة راتنجية (غرائية) أو من البلاستيك أو الكربون تحمل على سطحها كل التفاصيل البنيوية تدعى «الطبعة» replic (بجعل بخار الكربون مثلا يتوضع بهيئة طبقة رقيقة على سطح المقطع ثم تنزع عنه). وبمرور حزمة الإلكترونات عبر الطبعة (قد ينتشر بعضها أو يمتص) يتشكل خيال أكبر بنحو 40 مرة، يكبّر جزء منه عدة مرات، فيظهر على شاشة تلفازية وقد تم تكبيره نحو 2000-100000 مرة. وباستخدام التقانات الحديثة أصبح ممكناً في الوقت الحاضر تحضير رقاقة سماكتها نحو 100نانومتر من المعدن أو السبيكة وتعريضه للفحص المجهري مباشرة في المجهر الإلكتروني النافذ transmission electron microscope، واختصاره TEMالذي يعد من أهم التقانات في علم المعادن. أما في المجهر الإلكتروني الماسح scanning electron microscope، واختصاره SEM، حيث تستخدم العدسات الإلكترونية لمسح سطح العينة بحزمة ضيقة من الإلكترونات وليس للتكبير، فيمكن الحصول على صور تبين توزع العناصر في السبيكة وإجراء تحليل كمي موضعي للعينة.

3-انعراج الأشعة السينية: تقوم طريقة التحليل البنيوي على أساس انعراج الأشعة السينية عن صفوف الذرات في الشبكة البلورية. وتبدو هذه الظاهرة كما لو أن الأشعة السينية قد انعكست عن المستويات الذرية. فعند توجيه حزمة ضيقة من الأشعة السينية إلى العينة (مسحوق) تشكل بانعكاسها ما يدعى مخروط الانعكاس (سلسلة من الأقواس المتناظرة أزواجاً) على شريحة حساسة من فلم تصوير دائرية الشكل تحيط بالعينة. وبقياس المسافة بين الخطوط المتناظرة يمكن وصف الشبكة البلورية للمعدن المدروس. ولتعيين التحولات الطورية في معدن أو سبيكة ينبغي تعيين عدد الخطوط في الصورة الشعاعية وأشكالها ومواضعها ومدى تماثلها بدرجة العتامة.

طرائق الفحص في علم المعادن

أولاً: الاختبارات الميكانيكية للمعادن والسبائك المعدنية

بهدف منع الإجهادات التي تنشأ في المعدات المعدنية عند الاستخدام من تجاوز الحدود المسموح بها، يجب اختيار المعدن المناسب لصنع أجزاء مختلف التصميمات الهندسية أو إجراء المعالجة الحرارية المجدية. ويقتضي ذلك التعرف على الصفات النوعية للمعادن من خلال الاختبارات الميكانيكية.

1- اختبارات القساوة hardness tests

تعبِّر القساوة عن مقاومة المعدن للاختراق من قبل جسم آخر أقسى منه. لا تعد القساوة صفة أساسية للمعدن، إلا أن ارتباطها بخاصيتي اللدونة[ر] plasticity والمرونة[ر] elasticity يؤكد عدم استقلالها عن الصفات الميكانيكية الأخرى، ويجعل تقدير بعض هذه الصفات (مقاومة الشد على سبيل المثال) ممكناً من خلال اختبارات القساوة البسيطة والسريعة.

يتم اختبار القساوة بالضغط على جسم قاسٍ ذي شكل هندسي ملائم (كرة فولاذية، مخروط من الألماس) لإرغامه على الانغراس في العينة المدروسة تحت تأثير حمولة ثابتة، ويتم ذلك باستخدام مكبس هيدروليكي. وبغض النظر عن نوع الاختبار، يتم التعبير عن القساوة بعدد يتناسب عكساً مع عمق الأثر (أو الطبعة) الذي يتركه الجسم المستخدَم للانغراس على سطح العينة عند حمولة ثابتة، أو يتناسب طرداً مع الحمولة الوسطية التي أدت إلى حدوثه. وفيما يأتي عرض موجز لأكثر اختبارات القساوة شيوعاً.

أ- اختبار برنل Brinell hardness test: يتم الاختبار بإرغام كرة من الفولاذ (قطرها 10مم) على اختراق سطح العينة تحت تأثير حمولة قدرها 3000 كغ في حالة المعادن الحديدية، ثم يقاس قطر الأثر الذي تتركه الكرة على سطح العينة بعد إبعاد الحمولة. ويعبر عن عدد القساوة في اختبار برنل بحاصل قسمة الحمولة (كغ) على مساحة الطبعة (مم2). ويشار عادة إلى قساوة مادة بعدد القساوة متبوعا بالرمز HB وهو مختصر Brinell Hardness number مع الإشارة إلى قطر الكرة والحمولة وزمن تطبيقها.

يمكن للكرة الفولاذية المستخدمة جسماً ضاغطاً أن تتعرض للتشوه عند إجراء اختبار برنل على مواد قاسية نسبياً؛ ما يؤدي إلى قياسات خاطئة. ولهذا السبب، يفضل عدم استخدام اختبار برنل لمواد يتعدى عدد قساوتها القيمة 450، وقد أمكن باستخدام كرة من كربيد التنغستين جسماً ضاغطاً رفع سقف القياس في اختبار برنل حتى القيمة 650 لعدد القساوة.

ب -اختبار روكويل Rockwell: تقاس القساوة في هذا الاختبار بتعيين عمق الأثر (وليس قطره) الذي تتركه كرة من الفولاذ القاسي أو مخروط من الألماس زاويته الرأسية 120 ْ على سطح العينة. ويتم الضغط على طرف المخروط أو الكرة بتطبيق حمولة تمهيدية صغيرة مقدارها 10كغ (لتعيين نقطة البداية للقياس) يتلوها تطبيق الحمولة الرئيسة وقدرها 90كغ (بحيث يصبح المجموع 100كغ)، وتزاح الأخيرة ويقرأ عدد القساوة Rc وهو اختصار لكلمة Rockwell ويشير إلى وحدة روكويل، الذي يعبر عن الفرق في عمق الأثر الذي تبلغه الحمولتان. يشيع استخدام اختبار روكويل في الصناعة لسهولة إنجازه ودقته وصغر الأثر المتروك على العينة.

تتنوع الأجسام الضاغطة وكذلك الحمولات المستخدمة في اختبار روكويل، ويوافق كل منها سلماً معيناً للقياس. ففي السلم A يستخدم مخروط ألماسي جسماً ضاغطاً وحمولة تساوي 60كغ؛ أما في السلم B فتستخدم كرة قطرها 1/16 إنش (1.5875مم) وحمولة قدرها 100 كغ أما في السلم C فيستخدم مخروط من الألماس وحمولة قدرها 150كغ. وينبغي ذكر السلم المختار للقياس عند ذكر قيمة عدد القساوة.

تقاس القساوة في اختبار روكويل حتى القيمة 67 لعدد القساوة (67 وحدة روكويل) عند استخدام مخروط من الألماس جسماً ضاغطاً، في حين تقاس حتى 100 وحدة روكويل عند استخدام كرة من الفولاذ كجسم ضاغط. وتجدر الإشارة إلى إمكانية تحويل عدد القساوة في اختبار برنل إلى القيمة الموافقة في سلم روكويل باستخدام جداول خاصة.

ج- اختبار فيكرز Vickers: يُستعمل للقياس هرم من الألماس ذو قاعدة مربعة الشكل، تكون الزاوية بين وجهين متقابلين منه 136 ْ، وتراوح الحمولة بين 1-120كغ. وكما في طريقة برنل يتم التعبير عن عدد القساوة بدلالة الحمولة ومساحة الأثر (هرم مقلوب) الذي يتركه الجسم الضاغط. فيقاس قطر القاعدة للأثر ثم يحول إلى عدد القساوة HV وهو اختصار لـ: Vickers Hardness number بالعودة إلى الجداول. يمكن استخدام اختبار فيكرز لتعيين قساوة مقاطع رقيقة، ولدقته وحساسيته وسهولة إجرائه فهو يستخدم لتعيين القساوة في خطوط الإنتاج.

يتم التعبير عن القساوة المقيسة في اختباري برنل وفيكرز باستخدام الواحدات ذاتها، وتتفق القساوة في هذين الاختبارين عند قياس القساوة ضمن مجال يمتد حتى القيمة 400 لعدد القساوة، ثم يصبح عدد القساوة في سلم فيكرز أعلى منه في سلم برنل عند تخطّي هذه القيمة.

د- اختبار القساوة الميكروية microhardness test: إن تسمية هذا الاختبار مضلّلة إلى حد ما، فقد توحي للوهلة الأولى إلى استخدامه لقياس قساوات منخفضة، مع أنه يشير إلى ضآلة المسافة التي يتغلغل بها الجسم الضاغط داخل العينة. وللجسم الضاغط المستخدم نموذجان فيكرز وكنوب Knoop، والجسم الضاغط في كل منهما هرم من الألماس، إلا أن الهرم المستخدم بطريقة كنوب يترك على سطح العينة أثراً يمتاز بقطر كبير وآخر صغير بحيث تكون النسبة بينهما 7/1. وكما في طريقة فيكرز يجري التعبير عن عدد القساوة في طريقة كنوب HK وهو اختصار لـ: Knoop Hardness number بتقسيم الحمولة (تراوح بين 1- 1000غ) على مساحة الطبعة، ولذا يقاس القطر الكبير للطبعة باستخدام المجهر التعديني (الذي يعد الجزء الأساسي لجهاز القياس) أو صورة المقطع المجهري، ثم يحوَّل باستخدام الجداول إلى عدد القساوة HK. يعدّ اختبار القساوة الميكروية اختباراً مخبرياً، ولصغر الحمولات المستخدمة فهو يستخدم لاختبار طبقة الطلاء الغلفاني للمعادن والمنتجات المعدنية الدقيقة، إضافة إلى استخدامه لتعيين قساوة مكوِّنات البنية المجهرية للمعادن والسبائك (الحبيبات والحدود فيما بينها، والأطوار الموجودة فيها).

هـ - اختبار الخدش (اختبار Mohs): يشتمل سلم القساوة الذي وضعه F.Mohs على عشرة فلزات minerals مختلفة ثم ترتيبها وفقاً لتزايد قساوتها من واحد حتى عشرة. يبدأ هذا السلم بالتلك talc، سيلكات المغنزيوم المائية، (1)، ويليه الجبس gypsum CaSO4.2H2O ن(2) وهكذا صعوداً حتى الكورندم corundum (أكسيد الألمنيوم Al2O3 الطبيعي) (9) والألماس (10). فإذا أمكن خدش مادة مجهولة عند حكها بالمادة رقم 7 وتعذّر خدشها بالمادة رقم 6 فإن قساوتها تقع بين القيمتين 6 و7. يستخدم اختبار Mohs في علم الفلزات على نطاق واسع إلا أنه نادر الاستخدام في مجال علم التعدين.

كما تدل العلاقات التقريبية بين سلالم القساوة المختلفة، فإن تغير القساوة من 6 إلى 7 في سلم Mohs يوافق تغيراً في عدد القساوة في سلم برنل من 302 حتى 444 (باستخدام كرة فولاذية يراوح قطرها بين 2.5 - 3.5 مم وحمولة قدرها 3000كغ)، وتغيراً في قساوة فيكرز من 319 حتى 474. وأما في سلم روكويل فإن عدد القساوة يتغير من 32.1 حتى 47.2 وذلك باستخدام مخروط من الألماس وحمولة قدرها 150كغ.

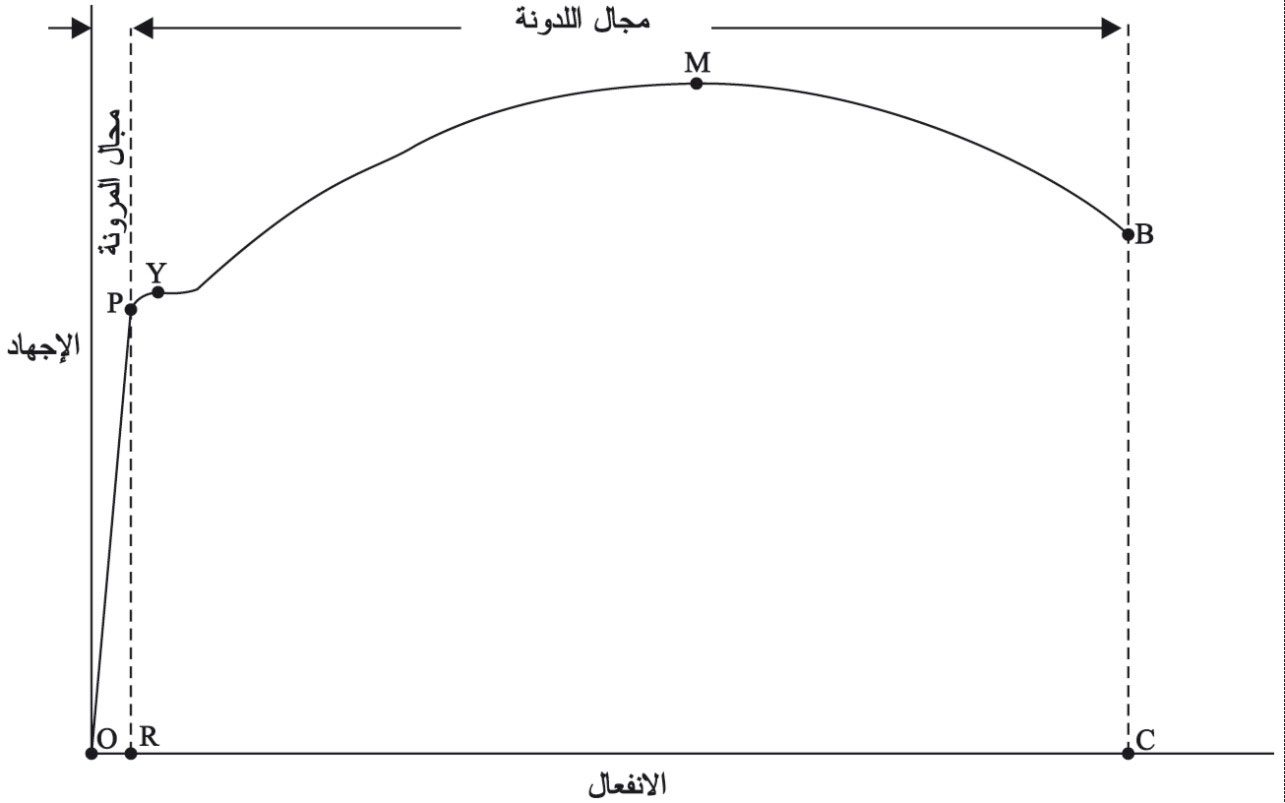

2- اختبارالشد tensile test للمعادن والسبائك المعدنية: عند تعرض جسم لقوى خارجية تسعى إلى تغيير شكله وأبعاده، فإن الجسم يقاوم فعل هذه القوى. تدعى المقاومة الداخلية التي يبديها الجسم «الإجهاد» stress، ويدعى التغير في الأبعاد «التشوّه أو الانفعال» strain. يجرى اختبار الشد باستخدام آلة خاصة على عينات أسطوانية أو مسطّحة يتم إعدادها بطريقة خاصة. تثبت العينة من طرفيها (طول العينة 200مم، قطر مقطعها 20مم) في آلة الاختبار، ثم تشد نحو الأعلى (بتثبيت الطرف السفلي) بتطبيق الحمولة تدريجياً على طول محور العينة بوساطة مكبس هيدروليكي حتى تمام تمزق العينة (إلى نصفين). يقاس مقدار الاستطالة (أو التشوه) من أجل كل قيمة للحمولة أو تسجل قيمة الحمولة ومقدار الاستطالة باستخدام تجهيز خاص يرسم مباشَرة المخطط إجهاد- انفعال stress-strain الذي يمثل الحمولة بدلالة الاستطالة (الشكل 3).

تزداد استطالة العينة طرداً مع الحمولة مع بدء التحميل (المستقيم OP). ويدعى الإجهاد الأعظمي الموافق للنقطة P التي تظل العلاقة إجهاد- انفعال خطية حتى بلوغها حد التناسب proportional limit، وتعيَّن قيمته بتقسيم الحمولة (مقدرة بالنيوتن) على مساحة المقطع الأصلي للعينة (م2).إذا كان إجهاد العينة أقل من حد التناسب فإن التشوه يكون مرناً ويختفي فور إزاحة الحمولة. وعملياً يمكن القول إن لحد التناسب وحد المرونة القيمة ذاتها من أجل كثير من المعادن. ويُعد حد المرونة أو حد التناسب سمة أساسية للمعدن يؤخذ بها عند تصميم مختلف الآلات، فيراعى دوماً عدم تجاوز الإجهاد حد المرونة في المعدن الذي تصنع منه. وإذا تعدَّى الإجهادُ حدَ التناسب فإن العلاقة الخطية لن تعود قائمة، ويدوم التشوه بعد إزاحة الحمولة، وتصبح النقطة P نقطة انعطاف ينحني بعدها المستقيم OP مشكلاً عتبة أفقية نسبياً عند حمولة معينة. يدعى الإجهاد الموافق للنقطة Y نقطة الاستسلام (أو الخضوع) yield point وتعبِّر عن الإجهاد الذي يتشوه عنده المعدن من دون أي تغير ملحوظ في الحمولة (يستسلم). وتؤدي الزيادة اللاحقة للحمولة إلى تزايد الاستطالة على طول YM وتخصّر العينة (تناقص مساحة المقطع في منطقة الشد) على طول MB ومن ثم إلى تمزق العينة إلى قسمين (الشكل 4).

يدعى الإجهاد الأعظمي الذي يستطيع المعدن مقاومته من دون أن يتمزق مقاومة الشد القصوى ultimate tensile strength وتعين بتقسيم الحمولة الأعظمية التي توافق النقطة M على مساحة المقطع الأصلي للعينة. وتجدر الإشارة إلى أن المواد القصيفة brittle تنكسر عند بلوغ النقطة M، في حين تستمر المواد ذات اللدونة (قدرة المعدن على التشوه غير المرن من دون أن يتمزق) العالية بالامتطاط. يدعى الإجهاد الموافق لكسر العينة (النقطة B) مقاومة الكسر، ويعيَّن بتقسيم الحمولة التي أدت إلى الكسر على مساحة المقطع الأصلي للعينة، وتكون مقاومة الكسر أصغر دوماً من المقاومة القصوى، أما في حالة المواد القصيفة فتكونان متساويتين. وتعد استطالة العينة في اختبار الشد قياساً للدونة المعدن، إذ تعبر مطيلية ductility المعدن عن قدرته على التشوه اللدن من دون أن ينكسر، وتعيّن بمقدار الاستطالة النسبية للعينة معبراً عنها بنسبة مئوية أو بالتناقص النسبي لمساحة مقطع العينة في اختبار الشد.

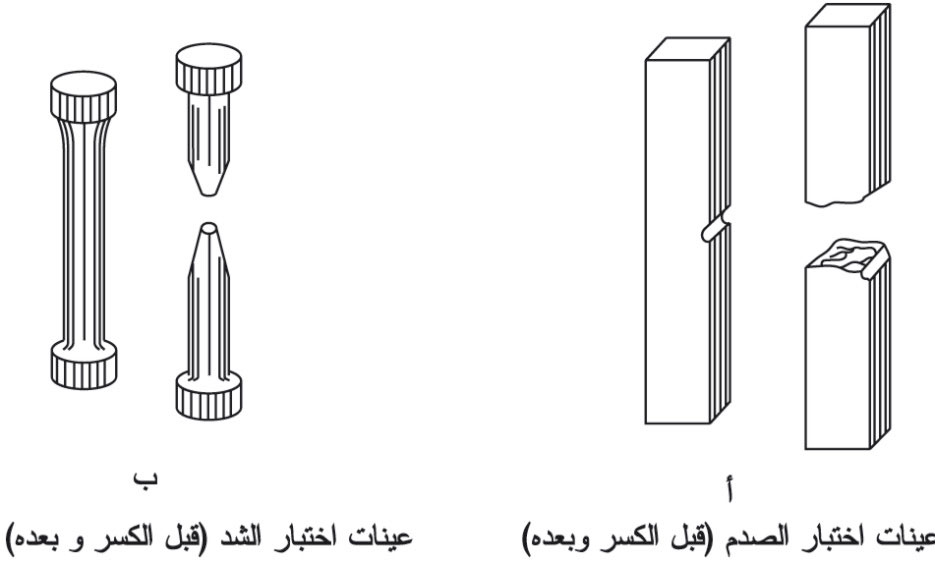

3- اختبار الصدم impact test: يجرى هذا الاختبار على عينة (قطعة من المعدن المدروس طولها 60مم ذات مقطع مربع من جانبيها طول ضلعه 10مم) تم حزها (على شكل حرف V) في منتصف أحد وجوهها الجانبية (الشكل 4)، تثبت من طرفيها ثم تعرّض للصدم (في الموقع الذي يحوي الحز بطريقة إيزوت Izot وفي الجانب المقابل بطريقة شاربي Charpy) بجعل نواس ثقيل (يتصل بمطرقة) يهوي عليها من ارتفاع قياسي معين يختلف باختلاف طبيعة العينة .يستخدم النواس جزءاً من طاقته لكسر العينة ويرتد حتى ارتفاع أقل من السوية التي كان عندها قبل الصدم. ويمثل جداء الثقل والفرق بين الارتفاع البدائي والارتفاع بعد الصدم، العمل (الطاقة) المبذول لكسر العينة. ويعبر مقدار الطاقة المناسب لكسر العينة عن المتانة النسبية للمعدن، فتزداد متانة المعدن بازديادها. وهكذا فإن الاختبار لا يعطي المتانة toughness الحقيقية للمعدن وإنما يدل على نمط سلوكها بوجود حز أو شرخ معين، فهو يصلح لأغراض المقارنة الوصفية للمواد في ظروف تشغيل تماثل هذا الاختبار. تُمثَّل مقاومة العينة للكسر بحاصل قسمة العمل المبذول لكسرها على مساحة مقطع العينة في مكان الكسر.

4- اختبار الكلل fatigue test: يجري كسر العينة في اختبار الشد بتطبيق إجهادات تفوق المقاومة القصوى، ومع ذلك يمكن أن يحدث الكسر بوجود إجهادات أخفض منها بكثير - من دون أن يلاحظ أي تشوه في العينة - إذا تغيرت الحمولة (أو الإجهادات) وتكرر تأثيرها عدداً كبيراً من المرات. تدعى هذه الظاهرة كلل المعدن، وتبدأ بتصدع دقيق ينمو تدريجياً تحت تأثير الإجهادات المتكررة.

يجري اختبار التحمّل endurance test بتعريض العينة لحمولة يتغير مقدارها وجهتها كالانضغاط أو الشد أو الثني أو الصدمات المتكررة. وتبرز في هذا الاختبار علاقة بين قيمة الحمولة وعدد الدورات التي تصمد حيالها العينة قبل أن يدركها التمزق. ويدعى الحد الذي تصمد عنده العينة خلال عدد معين من الدورات حد التحمّل.

ثانياً: الطرق الفيزيائية والكيمياوية لدراسة المعادن والسبائك المعدنية واختبارها

1- التحليل الحراري thermal analysis: يتضمن التحليل الحراري تعيين درجة الحرارة التي يحدث عندها التحول الطوري بتعيين درجات الحرارة التي توافق الانكسارات أو العتبات التي تبديها منحنيات التبريد[ر. السبيكة (الخليطة)]. ويجرى التحليل الحراري التفاضلي بتعيين الفرق في درجة الحرارة بين العينة المدروسة ومادة أخرى قياسية لا تعاني تحولاً طورياً عند تبريدهما سوياً في شروط متماثلة. وتمثَّل نتائج هذا التحليل على شكل منحنيات تبيِّن تغير فرق درجة الحرارة بدلالة الزمن. وتبدي هذه المنحنيات تزايداً حاداً للفرق في درجة الحرارة لحظة حدوث التحول الطوري.

2- قياس التغير في الحجم dilatometry: تستخدم قياسات التمدد الحجمي لتعيين درجة الحرارة التي يحدث عندها التحول الطوري. ويتم ذلك بتتبع تغيرات طول العينة أثناء التسخين أو التبريد. وتشير تغيرات طول العينة إلى التغير في الحجم الذي يرافق التحول الطوري في المعدن.

3- طرائق القياس الكهربائية: تعتمد المقاومة الكهربائية النوعية للمعادن على طبيعتها الفيزيائية،، وتتغير تبعاً لتغير البنية والتكوين. وتعد تغيرات المقاومة النوعية للسبائك التي تتبع تراكيز العناصر المكوِّنة للسبيكة مؤشراتٍ مهمة لبنية السبائك وطبيعتها.

4- الطرائق المغنطيسية: يمكن من خلال دراسة التغيرات في الصفات المغنطيسية - التي تحدث عند تغير التكوين أو نمط المعالجة - فهمُ التحولات الطورية التي تطرأ على المعادن ذات المغنطيسية الحديدية (Fe وCo وNi وسبائكها). وتستخدم هذه الطريقة أيضاً اختباراً غير إتلافي nondestructive test لتحديد العيوب السطحية في أجزاء المعدات (التصدعات الشعرية)، ويتم ذلك بتغطيسها في حمام زيتي يحوي معلَّقاً لدقائق من مادة مغنطيسية فتنجذب هذه الدقائق متجمعة على حواف الصدع الموجود في سطح المعدن.

5- استخدام النظائر المشعة: تتم هذه الطريقة بإضافة قليل من المادة المدروسة بعد وسم الذرات فيها إلى العينة وتتبّع الذرات الموسومة من خلال صفاتها الإشعاعية. تستخدم هذه الطريقة في التعدين الفيزيائي لدراسة عمليات الانتشار ونمط توزع العناصر في السبيكة وللتعرف على طبيعة مكوناتها.

6- اختبار المعادن والسبائك باستخدام الأمواج فوق الصوتية ultrasonic inspection:

تستخدم هذه الطريقة لتعيين العيوب الداخلية في المعدن أو السبيكة (التصدعات، الفجوات الغازية وغيرها). فيمكن الكشف عن العيب البنيوي داخل المعدن وتعيين شكله بتسجيل الأمواج المنعكسة أو طاقة الأمواج المخترقة للمعدن. يشتمل الاختبار باستخدام الأمواج فوق الصوتية على عدة طرائق للدراسة (طريقة النبضات، الطنينية، الظليلية).

7- اختبار الصفات الكيمياوية للمعادن والسبائك المعدنية: يمكن وصف السلوك الكيمياوي للمعادن وسبائكها كتابع لتكوينها، وبنيتها، ونمط معالجتها، وذلك بتعيين مدى تأثرها بمختلف عوامل التآكل corrosion. ويتم الاختبار بحفظ عينات من المعدن في أوساط مختلفة تماثل البيئة التي سيستخدم فيها. ويتم التعبير عن نتائج الاختبار بدلالة سرعة عملية التآكل (نقصان كتلة العينة «بعد إزالة نواتج التآكل عن سطح العينة» في وحدة السطوح خلال فاصل زمني محدد). ومن خلال سرعة التآكل يمكن تقدير العمق الذي يبلغه فعل التآكل داخل المعدن. وتستخدم هذه الطريقة إذا كان التآكل متماثلاً على كامل السطح، إلا أنها لا تصلح إذا كان موضعياً. ففي حالة التآكل بالتنقّر pitting يمكن عن طريق الفحص المجهري لسطح العينة قياس كثافة بؤر التآكل (عددها في وحدة السطوح) وعمق كل منها. وتجدر الإشارة إلى أن تغير الصفات الميكانيكية يعد مؤشراً آخر لتقدم عملية التآكل، إذ يرافق التآكل الشامل الذي يؤدي إلى نقصان مساحة مقطع العينة انخفاضُ مقاومة الشد القصوى، أما التآكل في الصدوع فقد يؤدي أيضاً إلى انخفاض اللدونة (الاستطالة النسبية).

محمود ناجي

Metallurgy - Métallurgie

المعادن (علم ـ)

يتناول علم المعادن science of metals ضمن إطار «علم التعدين الفيزيائي» البنيةَ البلوريةَ للمعادن، والطرائق المختلفة لدراسة بنية المعادن والسبائك (الخلائط) «الميتالوغرافيا» metallography، والصفات الفيزيائية والميكانيكية للمعادن والسبائك المعدنية، ومخططات الأطوار للسبائك المعدنية، والمعالجة الحرارية للمعادن، والمعالجة الميكانيكية للمعادن، وتآكل المعادن في الأوساط الجافة والمائية وطرق الوقاية منها. وهكذا فإن علم التعدين الفيزيائي physical metallurgy يعنى بدراسة بنية المعادن والسبائك المعدنية، تكوينها وصفاتها، والتأثير المتبادل فيما بينها الذي يعدّ الأساس الذي تقوم عليه المعالجة الحرارية للمعادن والسبائك المعدنية ودراسة تحولاتها الطورية.

يشمل علم المعادن أيضاً استخلاص المعادن من خاماتها في الأفران التعدينية باستخدام مختلف طرائق الإرجاع وطرائق التعدين المائي hydrometallurgy والكهربائي electrometallurgy، إضافة إلى عمليات التنقية المختلفة للمعادن، ضمن إطار «علم التعدين الكيمياوي».

تقانات علم المعادن ـ طرائق دراسة بنية المعادن والسبائك المعدنية (الميتالوغرافيا)

تقدم الميتالوغرافيا صورة واضحة للبنية يمكن من خلالها الربط بين صفات المعدن وبنيته. فيمكن من خلال الفحص المجهري دراسة البنية الحبيبية للمعدن أو السبيكة والتعرف على نمط توزع مختلف الأطوار والشوائب المعدنية التي تؤثر إلى حد كبير في صفات المعدن. وتوضح البنية الميكروية (المجهرية أو الصغرية) أيضاً تأثير المعالجة الحرارية والميكانيكية في بنية المعدن (أو السبيكة)؛ ما يتيح إمكانية التنبؤ بسلوكه عند تواجده في بيئة معينة.

أولاً: الماكروغرافيا (الطريقة الماكروئية لدراسة بنية المعادن والسبائك)

تستخدم هذه الطريقة لدراسة البنية الماكروئية (الكبرية) للمعادن والسبائك المعدنية بالعين المجردة أوبعدسة مكبرة. وتقدم هذه الدراسة تصوراً عاماً حول كل من شكل الحبيبات وحجمها وأبعادها ونظم توزعها في صبّات المعادن والبنية الليفية للمعادن بعد إخضاعها لعمليات التشكيل وكذلك عدم التجانس الناجم عن توزع مكونات معينة أثناء تصلب السبائك. تجرى الدراسة على سطح المعدن مباشرة أو على سطح مكسر لقطعة منه، إلا أنها تتم عادة باقتطاع عينات من كتلة المعدن وتعريضها بعد صقل أحد سطوحها لعامل كيمياوي يقوم بإذابة مكونات العينة وتلوينها بدرجات متفاوتة. فلتكوين فكرة حول نمط توزع الكبريت في الفولاذ، على سبيل المثال، تطبق ورقة تصوير مبللة بمحلول حمض الكبريت على سطح العينة- الذي تم صقله وتخريشه مسبقاً- فتسود ورقة التصوير في المناطق الغنية بالكبريت (بسبب تشكل Ag2S).

ثانياً: الميكروغرافيا (الفحص المجهري لبنية المعادن)

1- المجهرالتعديني (الضوئي) metallurgical (light) microscope

الشكل (1) الجملة الضوئية للمجهر التعديني |

2-المجهر الإلكتروني: إن العدسات في المجهر الإلكتروني electron microscope (الشكل 2) هي حقول مغنطيسية عالية الشدة تولّدها وشائع يمر فيها تيار مستمر، ويتم تسريع الإلكترونات التي يصدرها سلك مسخن من التنغستن بإمرارها في حقل كهربائي. ونظراً لعدم تمرير المقطع المجهري للمعدن أو السبيكة للإلكترونات تحضَّر رقاقة من مادة راتنجية (غرائية) أو من البلاستيك أو الكربون تحمل على سطحها كل التفاصيل البنيوية تدعى «الطبعة» replic (بجعل بخار الكربون مثلا يتوضع بهيئة طبقة رقيقة على سطح المقطع ثم تنزع عنه). وبمرور حزمة الإلكترونات عبر الطبعة (قد ينتشر بعضها أو يمتص) يتشكل خيال أكبر بنحو 40 مرة، يكبّر جزء منه عدة مرات، فيظهر على شاشة تلفازية وقد تم تكبيره نحو 2000-100000 مرة. وباستخدام التقانات الحديثة أصبح ممكناً في الوقت الحاضر تحضير رقاقة سماكتها نحو 100نانومتر من المعدن أو السبيكة وتعريضه للفحص المجهري مباشرة في المجهر الإلكتروني النافذ transmission electron microscope، واختصاره TEMالذي يعد من أهم التقانات في علم المعادن. أما في المجهر الإلكتروني الماسح scanning electron microscope، واختصاره SEM، حيث تستخدم العدسات الإلكترونية لمسح سطح العينة بحزمة ضيقة من الإلكترونات وليس للتكبير، فيمكن الحصول على صور تبين توزع العناصر في السبيكة وإجراء تحليل كمي موضعي للعينة.

المجهر الإلكتروني أوجه التشابه بين المجهر الضوئي والمجهر الإلكتروني الشكل (2) |

طرائق الفحص في علم المعادن

أولاً: الاختبارات الميكانيكية للمعادن والسبائك المعدنية

بهدف منع الإجهادات التي تنشأ في المعدات المعدنية عند الاستخدام من تجاوز الحدود المسموح بها، يجب اختيار المعدن المناسب لصنع أجزاء مختلف التصميمات الهندسية أو إجراء المعالجة الحرارية المجدية. ويقتضي ذلك التعرف على الصفات النوعية للمعادن من خلال الاختبارات الميكانيكية.

1- اختبارات القساوة hardness tests

تعبِّر القساوة عن مقاومة المعدن للاختراق من قبل جسم آخر أقسى منه. لا تعد القساوة صفة أساسية للمعدن، إلا أن ارتباطها بخاصيتي اللدونة[ر] plasticity والمرونة[ر] elasticity يؤكد عدم استقلالها عن الصفات الميكانيكية الأخرى، ويجعل تقدير بعض هذه الصفات (مقاومة الشد على سبيل المثال) ممكناً من خلال اختبارات القساوة البسيطة والسريعة.

يتم اختبار القساوة بالضغط على جسم قاسٍ ذي شكل هندسي ملائم (كرة فولاذية، مخروط من الألماس) لإرغامه على الانغراس في العينة المدروسة تحت تأثير حمولة ثابتة، ويتم ذلك باستخدام مكبس هيدروليكي. وبغض النظر عن نوع الاختبار، يتم التعبير عن القساوة بعدد يتناسب عكساً مع عمق الأثر (أو الطبعة) الذي يتركه الجسم المستخدَم للانغراس على سطح العينة عند حمولة ثابتة، أو يتناسب طرداً مع الحمولة الوسطية التي أدت إلى حدوثه. وفيما يأتي عرض موجز لأكثر اختبارات القساوة شيوعاً.

أ- اختبار برنل Brinell hardness test: يتم الاختبار بإرغام كرة من الفولاذ (قطرها 10مم) على اختراق سطح العينة تحت تأثير حمولة قدرها 3000 كغ في حالة المعادن الحديدية، ثم يقاس قطر الأثر الذي تتركه الكرة على سطح العينة بعد إبعاد الحمولة. ويعبر عن عدد القساوة في اختبار برنل بحاصل قسمة الحمولة (كغ) على مساحة الطبعة (مم2). ويشار عادة إلى قساوة مادة بعدد القساوة متبوعا بالرمز HB وهو مختصر Brinell Hardness number مع الإشارة إلى قطر الكرة والحمولة وزمن تطبيقها.

يمكن للكرة الفولاذية المستخدمة جسماً ضاغطاً أن تتعرض للتشوه عند إجراء اختبار برنل على مواد قاسية نسبياً؛ ما يؤدي إلى قياسات خاطئة. ولهذا السبب، يفضل عدم استخدام اختبار برنل لمواد يتعدى عدد قساوتها القيمة 450، وقد أمكن باستخدام كرة من كربيد التنغستين جسماً ضاغطاً رفع سقف القياس في اختبار برنل حتى القيمة 650 لعدد القساوة.

ب -اختبار روكويل Rockwell: تقاس القساوة في هذا الاختبار بتعيين عمق الأثر (وليس قطره) الذي تتركه كرة من الفولاذ القاسي أو مخروط من الألماس زاويته الرأسية 120 ْ على سطح العينة. ويتم الضغط على طرف المخروط أو الكرة بتطبيق حمولة تمهيدية صغيرة مقدارها 10كغ (لتعيين نقطة البداية للقياس) يتلوها تطبيق الحمولة الرئيسة وقدرها 90كغ (بحيث يصبح المجموع 100كغ)، وتزاح الأخيرة ويقرأ عدد القساوة Rc وهو اختصار لكلمة Rockwell ويشير إلى وحدة روكويل، الذي يعبر عن الفرق في عمق الأثر الذي تبلغه الحمولتان. يشيع استخدام اختبار روكويل في الصناعة لسهولة إنجازه ودقته وصغر الأثر المتروك على العينة.

تتنوع الأجسام الضاغطة وكذلك الحمولات المستخدمة في اختبار روكويل، ويوافق كل منها سلماً معيناً للقياس. ففي السلم A يستخدم مخروط ألماسي جسماً ضاغطاً وحمولة تساوي 60كغ؛ أما في السلم B فتستخدم كرة قطرها 1/16 إنش (1.5875مم) وحمولة قدرها 100 كغ أما في السلم C فيستخدم مخروط من الألماس وحمولة قدرها 150كغ. وينبغي ذكر السلم المختار للقياس عند ذكر قيمة عدد القساوة.

تقاس القساوة في اختبار روكويل حتى القيمة 67 لعدد القساوة (67 وحدة روكويل) عند استخدام مخروط من الألماس جسماً ضاغطاً، في حين تقاس حتى 100 وحدة روكويل عند استخدام كرة من الفولاذ كجسم ضاغط. وتجدر الإشارة إلى إمكانية تحويل عدد القساوة في اختبار برنل إلى القيمة الموافقة في سلم روكويل باستخدام جداول خاصة.

ج- اختبار فيكرز Vickers: يُستعمل للقياس هرم من الألماس ذو قاعدة مربعة الشكل، تكون الزاوية بين وجهين متقابلين منه 136 ْ، وتراوح الحمولة بين 1-120كغ. وكما في طريقة برنل يتم التعبير عن عدد القساوة بدلالة الحمولة ومساحة الأثر (هرم مقلوب) الذي يتركه الجسم الضاغط. فيقاس قطر القاعدة للأثر ثم يحول إلى عدد القساوة HV وهو اختصار لـ: Vickers Hardness number بالعودة إلى الجداول. يمكن استخدام اختبار فيكرز لتعيين قساوة مقاطع رقيقة، ولدقته وحساسيته وسهولة إجرائه فهو يستخدم لتعيين القساوة في خطوط الإنتاج.

يتم التعبير عن القساوة المقيسة في اختباري برنل وفيكرز باستخدام الواحدات ذاتها، وتتفق القساوة في هذين الاختبارين عند قياس القساوة ضمن مجال يمتد حتى القيمة 400 لعدد القساوة، ثم يصبح عدد القساوة في سلم فيكرز أعلى منه في سلم برنل عند تخطّي هذه القيمة.

د- اختبار القساوة الميكروية microhardness test: إن تسمية هذا الاختبار مضلّلة إلى حد ما، فقد توحي للوهلة الأولى إلى استخدامه لقياس قساوات منخفضة، مع أنه يشير إلى ضآلة المسافة التي يتغلغل بها الجسم الضاغط داخل العينة. وللجسم الضاغط المستخدم نموذجان فيكرز وكنوب Knoop، والجسم الضاغط في كل منهما هرم من الألماس، إلا أن الهرم المستخدم بطريقة كنوب يترك على سطح العينة أثراً يمتاز بقطر كبير وآخر صغير بحيث تكون النسبة بينهما 7/1. وكما في طريقة فيكرز يجري التعبير عن عدد القساوة في طريقة كنوب HK وهو اختصار لـ: Knoop Hardness number بتقسيم الحمولة (تراوح بين 1- 1000غ) على مساحة الطبعة، ولذا يقاس القطر الكبير للطبعة باستخدام المجهر التعديني (الذي يعد الجزء الأساسي لجهاز القياس) أو صورة المقطع المجهري، ثم يحوَّل باستخدام الجداول إلى عدد القساوة HK. يعدّ اختبار القساوة الميكروية اختباراً مخبرياً، ولصغر الحمولات المستخدمة فهو يستخدم لاختبار طبقة الطلاء الغلفاني للمعادن والمنتجات المعدنية الدقيقة، إضافة إلى استخدامه لتعيين قساوة مكوِّنات البنية المجهرية للمعادن والسبائك (الحبيبات والحدود فيما بينها، والأطوار الموجودة فيها).

هـ - اختبار الخدش (اختبار Mohs): يشتمل سلم القساوة الذي وضعه F.Mohs على عشرة فلزات minerals مختلفة ثم ترتيبها وفقاً لتزايد قساوتها من واحد حتى عشرة. يبدأ هذا السلم بالتلك talc، سيلكات المغنزيوم المائية، (1)، ويليه الجبس gypsum CaSO4.2H2O ن(2) وهكذا صعوداً حتى الكورندم corundum (أكسيد الألمنيوم Al2O3 الطبيعي) (9) والألماس (10). فإذا أمكن خدش مادة مجهولة عند حكها بالمادة رقم 7 وتعذّر خدشها بالمادة رقم 6 فإن قساوتها تقع بين القيمتين 6 و7. يستخدم اختبار Mohs في علم الفلزات على نطاق واسع إلا أنه نادر الاستخدام في مجال علم التعدين.

كما تدل العلاقات التقريبية بين سلالم القساوة المختلفة، فإن تغير القساوة من 6 إلى 7 في سلم Mohs يوافق تغيراً في عدد القساوة في سلم برنل من 302 حتى 444 (باستخدام كرة فولاذية يراوح قطرها بين 2.5 - 3.5 مم وحمولة قدرها 3000كغ)، وتغيراً في قساوة فيكرز من 319 حتى 474. وأما في سلم روكويل فإن عدد القساوة يتغير من 32.1 حتى 47.2 وذلك باستخدام مخروط من الألماس وحمولة قدرها 150كغ.

الشكل (3) المخطط إجهاد - إنفعال |

تزداد استطالة العينة طرداً مع الحمولة مع بدء التحميل (المستقيم OP). ويدعى الإجهاد الأعظمي الموافق للنقطة P التي تظل العلاقة إجهاد- انفعال خطية حتى بلوغها حد التناسب proportional limit، وتعيَّن قيمته بتقسيم الحمولة (مقدرة بالنيوتن) على مساحة المقطع الأصلي للعينة (م2).إذا كان إجهاد العينة أقل من حد التناسب فإن التشوه يكون مرناً ويختفي فور إزاحة الحمولة. وعملياً يمكن القول إن لحد التناسب وحد المرونة القيمة ذاتها من أجل كثير من المعادن. ويُعد حد المرونة أو حد التناسب سمة أساسية للمعدن يؤخذ بها عند تصميم مختلف الآلات، فيراعى دوماً عدم تجاوز الإجهاد حد المرونة في المعدن الذي تصنع منه. وإذا تعدَّى الإجهادُ حدَ التناسب فإن العلاقة الخطية لن تعود قائمة، ويدوم التشوه بعد إزاحة الحمولة، وتصبح النقطة P نقطة انعطاف ينحني بعدها المستقيم OP مشكلاً عتبة أفقية نسبياً عند حمولة معينة. يدعى الإجهاد الموافق للنقطة Y نقطة الاستسلام (أو الخضوع) yield point وتعبِّر عن الإجهاد الذي يتشوه عنده المعدن من دون أي تغير ملحوظ في الحمولة (يستسلم). وتؤدي الزيادة اللاحقة للحمولة إلى تزايد الاستطالة على طول YM وتخصّر العينة (تناقص مساحة المقطع في منطقة الشد) على طول MB ومن ثم إلى تمزق العينة إلى قسمين (الشكل 4).

الشكل (4) |

3- اختبار الصدم impact test: يجرى هذا الاختبار على عينة (قطعة من المعدن المدروس طولها 60مم ذات مقطع مربع من جانبيها طول ضلعه 10مم) تم حزها (على شكل حرف V) في منتصف أحد وجوهها الجانبية (الشكل 4)، تثبت من طرفيها ثم تعرّض للصدم (في الموقع الذي يحوي الحز بطريقة إيزوت Izot وفي الجانب المقابل بطريقة شاربي Charpy) بجعل نواس ثقيل (يتصل بمطرقة) يهوي عليها من ارتفاع قياسي معين يختلف باختلاف طبيعة العينة .يستخدم النواس جزءاً من طاقته لكسر العينة ويرتد حتى ارتفاع أقل من السوية التي كان عندها قبل الصدم. ويمثل جداء الثقل والفرق بين الارتفاع البدائي والارتفاع بعد الصدم، العمل (الطاقة) المبذول لكسر العينة. ويعبر مقدار الطاقة المناسب لكسر العينة عن المتانة النسبية للمعدن، فتزداد متانة المعدن بازديادها. وهكذا فإن الاختبار لا يعطي المتانة toughness الحقيقية للمعدن وإنما يدل على نمط سلوكها بوجود حز أو شرخ معين، فهو يصلح لأغراض المقارنة الوصفية للمواد في ظروف تشغيل تماثل هذا الاختبار. تُمثَّل مقاومة العينة للكسر بحاصل قسمة العمل المبذول لكسرها على مساحة مقطع العينة في مكان الكسر.

4- اختبار الكلل fatigue test: يجري كسر العينة في اختبار الشد بتطبيق إجهادات تفوق المقاومة القصوى، ومع ذلك يمكن أن يحدث الكسر بوجود إجهادات أخفض منها بكثير - من دون أن يلاحظ أي تشوه في العينة - إذا تغيرت الحمولة (أو الإجهادات) وتكرر تأثيرها عدداً كبيراً من المرات. تدعى هذه الظاهرة كلل المعدن، وتبدأ بتصدع دقيق ينمو تدريجياً تحت تأثير الإجهادات المتكررة.

يجري اختبار التحمّل endurance test بتعريض العينة لحمولة يتغير مقدارها وجهتها كالانضغاط أو الشد أو الثني أو الصدمات المتكررة. وتبرز في هذا الاختبار علاقة بين قيمة الحمولة وعدد الدورات التي تصمد حيالها العينة قبل أن يدركها التمزق. ويدعى الحد الذي تصمد عنده العينة خلال عدد معين من الدورات حد التحمّل.

ثانياً: الطرق الفيزيائية والكيمياوية لدراسة المعادن والسبائك المعدنية واختبارها

1- التحليل الحراري thermal analysis: يتضمن التحليل الحراري تعيين درجة الحرارة التي يحدث عندها التحول الطوري بتعيين درجات الحرارة التي توافق الانكسارات أو العتبات التي تبديها منحنيات التبريد[ر. السبيكة (الخليطة)]. ويجرى التحليل الحراري التفاضلي بتعيين الفرق في درجة الحرارة بين العينة المدروسة ومادة أخرى قياسية لا تعاني تحولاً طورياً عند تبريدهما سوياً في شروط متماثلة. وتمثَّل نتائج هذا التحليل على شكل منحنيات تبيِّن تغير فرق درجة الحرارة بدلالة الزمن. وتبدي هذه المنحنيات تزايداً حاداً للفرق في درجة الحرارة لحظة حدوث التحول الطوري.

2- قياس التغير في الحجم dilatometry: تستخدم قياسات التمدد الحجمي لتعيين درجة الحرارة التي يحدث عندها التحول الطوري. ويتم ذلك بتتبع تغيرات طول العينة أثناء التسخين أو التبريد. وتشير تغيرات طول العينة إلى التغير في الحجم الذي يرافق التحول الطوري في المعدن.

3- طرائق القياس الكهربائية: تعتمد المقاومة الكهربائية النوعية للمعادن على طبيعتها الفيزيائية،، وتتغير تبعاً لتغير البنية والتكوين. وتعد تغيرات المقاومة النوعية للسبائك التي تتبع تراكيز العناصر المكوِّنة للسبيكة مؤشراتٍ مهمة لبنية السبائك وطبيعتها.

4- الطرائق المغنطيسية: يمكن من خلال دراسة التغيرات في الصفات المغنطيسية - التي تحدث عند تغير التكوين أو نمط المعالجة - فهمُ التحولات الطورية التي تطرأ على المعادن ذات المغنطيسية الحديدية (Fe وCo وNi وسبائكها). وتستخدم هذه الطريقة أيضاً اختباراً غير إتلافي nondestructive test لتحديد العيوب السطحية في أجزاء المعدات (التصدعات الشعرية)، ويتم ذلك بتغطيسها في حمام زيتي يحوي معلَّقاً لدقائق من مادة مغنطيسية فتنجذب هذه الدقائق متجمعة على حواف الصدع الموجود في سطح المعدن.

5- استخدام النظائر المشعة: تتم هذه الطريقة بإضافة قليل من المادة المدروسة بعد وسم الذرات فيها إلى العينة وتتبّع الذرات الموسومة من خلال صفاتها الإشعاعية. تستخدم هذه الطريقة في التعدين الفيزيائي لدراسة عمليات الانتشار ونمط توزع العناصر في السبيكة وللتعرف على طبيعة مكوناتها.

6- اختبار المعادن والسبائك باستخدام الأمواج فوق الصوتية ultrasonic inspection:

تستخدم هذه الطريقة لتعيين العيوب الداخلية في المعدن أو السبيكة (التصدعات، الفجوات الغازية وغيرها). فيمكن الكشف عن العيب البنيوي داخل المعدن وتعيين شكله بتسجيل الأمواج المنعكسة أو طاقة الأمواج المخترقة للمعدن. يشتمل الاختبار باستخدام الأمواج فوق الصوتية على عدة طرائق للدراسة (طريقة النبضات، الطنينية، الظليلية).

7- اختبار الصفات الكيمياوية للمعادن والسبائك المعدنية: يمكن وصف السلوك الكيمياوي للمعادن وسبائكها كتابع لتكوينها، وبنيتها، ونمط معالجتها، وذلك بتعيين مدى تأثرها بمختلف عوامل التآكل corrosion. ويتم الاختبار بحفظ عينات من المعدن في أوساط مختلفة تماثل البيئة التي سيستخدم فيها. ويتم التعبير عن نتائج الاختبار بدلالة سرعة عملية التآكل (نقصان كتلة العينة «بعد إزالة نواتج التآكل عن سطح العينة» في وحدة السطوح خلال فاصل زمني محدد). ومن خلال سرعة التآكل يمكن تقدير العمق الذي يبلغه فعل التآكل داخل المعدن. وتستخدم هذه الطريقة إذا كان التآكل متماثلاً على كامل السطح، إلا أنها لا تصلح إذا كان موضعياً. ففي حالة التآكل بالتنقّر pitting يمكن عن طريق الفحص المجهري لسطح العينة قياس كثافة بؤر التآكل (عددها في وحدة السطوح) وعمق كل منها. وتجدر الإشارة إلى أن تغير الصفات الميكانيكية يعد مؤشراً آخر لتقدم عملية التآكل، إذ يرافق التآكل الشامل الذي يؤدي إلى نقصان مساحة مقطع العينة انخفاضُ مقاومة الشد القصوى، أما التآكل في الصدوع فقد يؤدي أيضاً إلى انخفاض اللدونة (الاستطالة النسبية).

محمود ناجي